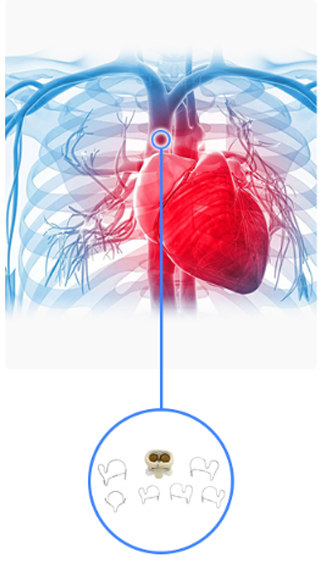

Die einzigartigen Eigenschaften von Nickel-Titan (Ni-Ti)-Legierungen, auch bekannt als Nitinol, haben sie zu einem kritischen Material im Bereich der Medizinprodukteherstellung gemacht. Ni-Ti-Legierungen werden besonders für ihr außergewöhnliches Formgedächtnis und ihre Superelastizität geschätzt, so dass sie nach ihrer Verformung in ihre ursprüngliche Form zurückkehren können. Diese Eigenschaften machen Ni-Ti Legierungen besonders geeignet für Anwendungen wie Stents, Führungsdrähte und andere minimalinvasive chirurgische Werkzeuge. Die Umformung von Ni-Ti-Legierungs-Flachblechen bringt jedoch ihre eigenen Herausforderungen mit sich, insbesondere wenn Präzision und Biokompatibilität entscheidend sind.

Die Herausforderung bei der Herstellung von Ni-Ti-Legierungen

Ni-Ti-Legierungen sind aufgrund ihrer einzigartigen Phasenumwandlung zwischen Austenit und Martensit bei bestimmten Temperaturen inhärent komplex zu bilden. Diese Phasenänderung beeinflusst die Elastizität des Materials und macht den Prozess der Bildung von Ni-Ti-Legierungen schwieriger als die Arbeit mit konventionelleren Metallen. Zum Beispiel kann Nitinol in seiner martensitischen Phase erhebliche Verformungen erleiden und dann in seine ursprüngliche Form zurückkehren, sobald es nach dem Erhitzen wieder in die austenitische Phase umgewandelt wird. Diese einzigartigen Eigenschaften müssen während der Umformung sorgfältig behandelt werden, um Fehler zu vermeiden und sicherzustellen, dass das Material in seiner endgültigen Anwendung wie erwartet funktioniert.

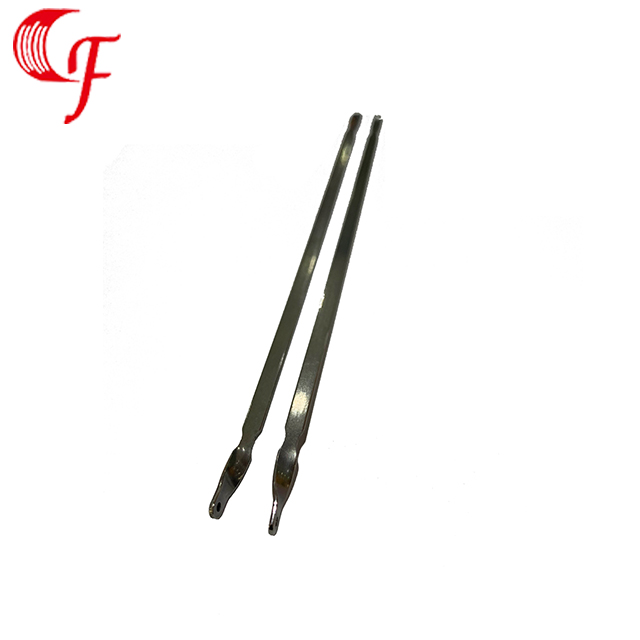

Trotz dieser Herausforderungen ist die präzise Umformung von Flachblechen aus Ni-Ti-Legierung unerlässlich, um flexible, robuste und biokompatible Medizinprodukte herzustellen. Da Ni-Ti-Legierungen zunehmend in lebensrettenden Anwendungen wie Stents und Führungsdrähten eingesetzt werden, müssen Hersteller spezielle Techniken entwickeln, um diese Materialien unter Beibehaltung ihrer funktionalen Eigenschaften zu formen.

Spezialisierte Umformtechniken

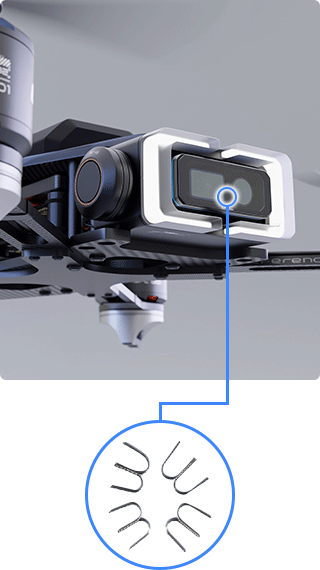

Die Herstellung von Ni-Ti-Legierungen erfordert spezielle Techniken, um sicherzustellen, dass das Material seine Superelastizität und sein Formgedächtnis behält. Herkömmliche Umformverfahren wie Stanzen und Schmieden kommen bei der Bearbeitung eines so komplexen Materials oft zu kurz. Um diese Einschränkungen zu überwinden, setzen Hersteller auf Präzisionswalzenumformung, die die Herstellung dünner, konsistenter Bleche ermöglicht, die für Hochleistungsanwendungen geeignet sind.

Ein bemerkenswertes Beispiel für Präzisionswalzformen im medizinischen Bereich ist der Einsatz von Ni-Ti-Legierungen für die Stentproduktion. Unternehmen wie Medtronic nutzen die Walzenformung, um Nitinol-Stents herzustellen, die Flexibilität beibehalten und gleichzeitig den mechanischen Belastungen des menschlichen Körpers standhalten. Das Profilierverfahren trägt dazu bei, eine konstante Dicke und Form zu erreichen, während die Eigenschaften des Materials erhalten bleiben, wodurch sichergestellt wird, dass die resultierenden Platten optimal für medizinische Anwendungen sind.

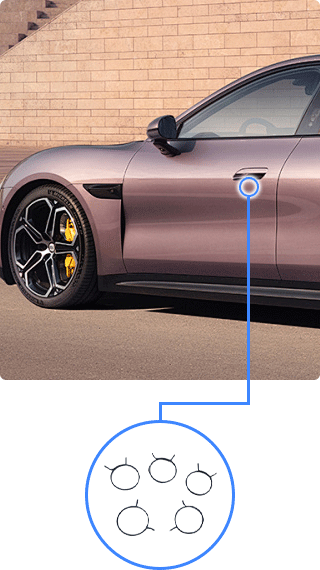

Neben der Walzenformung wird Laserschneiden häufig eingesetzt, um die hohe Präzision zu erreichen, die in der Medizinprodukteherstellung erforderlich ist. Mit dem Laserschneiden können Hersteller Nitinol flache Platten in komplizierte Formen mit engen Toleranzen schneiden, die für die Herstellung komplexer Geräte wie Stents unerlässlich sind. Boston Scientific, ein führender Hersteller medizinischer Geräte, verwendet Laserschneiden für die Stentproduktion, wo Präzision entscheidend ist, um die richtigen Abmessungen für die Implantation zu gewährleisten. Diese Methode hat sich als effizienter als herkömmliches mechanisches Schneiden erwiesen und verkürzt die Produktionszeiten durch Reduzierung von Abfall und Minimierung des Fehlerrisikos.

Oberflächenveredelung für Biokompatibilität

Einer der kritischen Aspekte bei der Arbeit mit Ni-Ti-Legierungen in Medizinprodukten ist die Biokompatibilität des Materials. Während Ni-Ti-Legierungen eine ausgezeichnete Korrosionsbeständigkeit aufweisen, kann ihre Oberflächenbeschaffenheit ihre Leistung noch beeinflussen, insbesondere wenn sie in den menschlichen Körper implantiert werden. Um diesem entgegenzuwirken, wenden Hersteller spezielle Polier- und Beschichtungstechniken an, um die Biokompatibilität der Legierung zu verbessern.

Zum Beispiel verwendet Stryker, ein globales Medizintechnikunternehmen, Poliertechniken, um die Oberflächen seiner Nitinol Stents und Implantate zu glätten, wodurch das Risiko von Gewebeirritationen reduziert und die Langzeitleistung verbessert wird. Polieren verbessert nicht nur die Oberfläche des Geräts, sondern erhöht auch die Korrosionsbeständigkeit erheblich. Eine Studie in der Oberflächen- und Beschichtungstechnik (2018) zeigte, dass polierte Nitinol-Oberflächen im Vergleich zu unbehandelten Oberflächen bis zu 20% höhere Korrosionsbeständigkeit aufweisen, wodurch sie zuverlässiger für die Implantation in den menschlichen Körper sind.

Darüber hinaus verwenden einige Hersteller Beschichtungen wie Titannitrid oder Platin, um die Eigenschaften des Materials weiter zu verbessern. Diese Beschichtungen bieten eine zusätzliche Schutzschicht gegen Korrosion und Verschleiß, was besonders wichtig ist für Geräte, die über längere Zeit Körperflüssigkeiten ausgesetzt sind.

Laserschneiden und Präzisionsbearbeitung

Laserschneiden ist eine der wichtigsten Technologien, um Ni-Ti-Legierungen mit hoher Präzision zu formen. Die Fähigkeit, feine Toleranzen bei minimalem Materialabfall zu erreichen, macht es zu einem wertvollen Werkzeug bei der Herstellung von Medizinprodukten wie Führungsdrähten und

English

English