Präzisionsgewinde, als Technologie, die in hochpräzisen Bereichen weit verbreitet ist, werden wegen ihrer Bedeutung oft übersehen. Doch ob in der Luft- und Raumfahrt, im Automobilbau oder in der Medizintechnik, diese winzigen Fäden tragen große Verantwortung. Sie sind nicht nur mit der Zuverlässigkeit und Haltbarkeit von Geräten verbunden, sondern beeinflussen auch die Produktionseffizienz und Sicherheit verschiedener Branchen.

Präzision und Anwendung von Gewinden

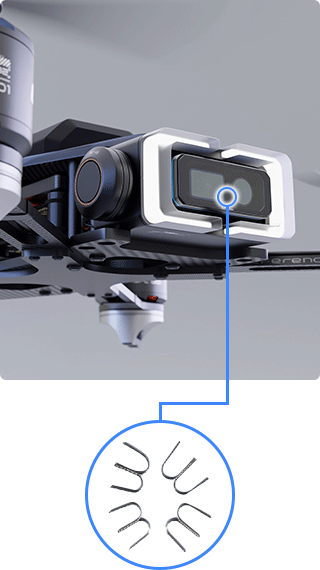

Das größte Merkmal von Präzisionsgewinden sind ihre strengen Maßtoleranzen, die normalerweise in Bereichen eingesetzt werden, die hohe Zuverlässigkeit und Passgenauigkeit erfordern. Zum Beispiel in der Luft- und Raumfahrtindustrie verwenden die Flügelverbindungsteile des Boeing 787 Präzisionsgewinde, um Stabilität und Sicherheit in Hochdruckumgebungen zu gewährleisten. Bei Hochlastgeräten wie Flugzeugen kann jede Lockerheit oder jeder Ausfall zu katastrophalen Folgen führen. Daher muss die Herstellung und Anwendung von Präzisionsgewinden extrem hohen technischen Ansprüchen genügen.

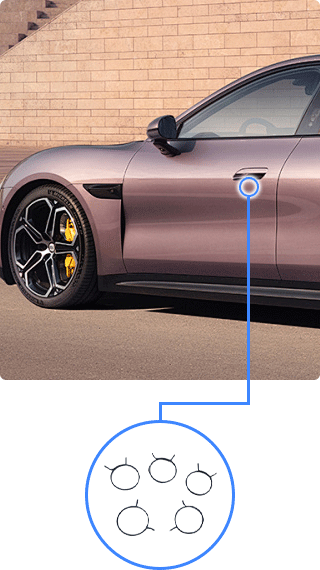

Die Anwendung dieser Technologie beschränkt sich nicht auf Raumschiffe. BMW setzt auch bei der Herstellung seiner Automobilmotorkomponenten auf Präzisionsgewindetechnologie, um Oberflächengüte und Haltbarkeit der Gewinde zu gewährleisten. Der Walzprozess kann die Oberflächenrauheit der Gewinde auf weniger als Ra 0,8 µm reduzieren und dadurch die Verschleißfestigkeit und Lebensdauer der Gewinde erheblich verbessern. Laut Forschung wurde die Bearbeitungsgenauigkeit von Gewinden um 10% bis 30% verbessert, was nicht nur die Zuverlässigkeit von Teilen verbessert, sondern auch die Kosten für Wartung und Austausch reduziert.

Präzisionsfertigung: Prozess und Technologie

Der Herstellungsprozess von Präzisionsgewinden bestimmt die Breite und Vielfalt ihrer Anwendungsbereiche. Zu den gängigen Herstellungsmethoden gehören Schneiden, Drehen und Walzen. Die Walztechnik eignet sich besonders für die Großserienfertigung von hochfesten und hochpräzisen Gewinden. Die Praxis von BMW und anderen Automobilherstellern hat gezeigt, dass der Einsatz von Walztechnik die thermische Verformung reduzieren kann, die während des Verarbeitungsprozesses erzeugt wird, und die Oberfläche des Gewindes ist glatter, was die Lebensdauer effektiv verlängert. Im Vergleich zur herkömmlichen Schneidtechnik verbessert die Walztechnik nicht nur die Produktionseffizienz, sondern verbessert auch deutlich die mechanischen Eigenschaften von Gewinden.

Die Herstellung von Präzisionsgewinden erfordert eine extrem hohe Festigkeit und Stabilität der Materialien. Zum Beispiel sind Titanlegierungen aufgrund ihres geringen Gewichts, ihrer hohen Festigkeit und Korrosionsbeständigkeit in der Luft- und Raumfahrt weit verbreitet. Die NASA hat Gewinde aus Titanlegierung in mehreren Raumsonden verwendet, um die Stabilität und langfristige Zuverlässigkeit von Gewinden in extremen Umgebungen zu gewährleisten. Die Zugfestigkeit von Titanlegierungen kann 900 MPa erreichen, die viel höher ist als die von gewöhnlichem Stahl, was es ermöglicht, ausgezeichnete Leistung in extremen Umgebungen wie hohen und niedrigen Temperaturen beizubehalten.

Standards und Qualität: Präzision schützen

Die Qualitätskontrolle von Präzisionsgewinden ist ein weiterer Schlüssel für deren erfolgreiche Anwendung. Ob Luft- und Raumfahrt, Automobil- oder Medizintechnik, die Konstruktion und Herstellung von Präzisionsgewinden muss strengen Standards entsprechen. Einer davon ist der internationale Standard ISO 68-1, der detaillierte Abmessungen und Anpassungsanforderungen für verschiedene Gewinde bereitstellt, um eine präzise Abstimmung zwischen den Teilen zu gewährleisten. Während des Produktionsprozesses halten sich Mercedes-Benz und andere Automobilunternehmen strikt an ISO-Normen, um sicherzustellen, dass jedes Gewinde unter hohen Präzisionsanforderungen hergestellt werden kann.

Darüber hinaus gewinnen mit der Entwicklung von Wissenschaft und Technologie auch intelligente Qualitätskontrollmethoden immer mehr Aufmerksamkeit. Unternehmen wie Schneider Electric verwenden 3D-Scantechnologie, um Gewinde in Echtzeit zu überwachen, um deren Genauigkeit und Qualität zu gewährleisten. Durch präzise dreidimensionale Messungen können diese Unternehmen Abweichungen im Produktionsprozess zeitnah erkennen und schnell Anpassungen vornehmen, um nicht qualifizierte Produkte am Markt zu hindern.

Herausforderungen und Zukunft

Obwohl die Präzisionsgewinde-Technologie in vielen Branchen bemerkenswerte Ergebnisse erzielt hat, steht sie immer noch vor vielen Herausforderungen. Die Festigkeit und Stabilität von Gewinden kann in Umgebungen mit hohen Temperaturen stark reduziert werden. So müssen Gewinde in Raumsonden Temperaturschwankungen von Tausenden Grad Celsius standhalten können, was extrem hohe Anforderungen an Materialien stellt. Darüber hinaus wird mit der Entwicklung einer intelligenten und automatisierten Fertigung die Produktionseffizienz und Qualitätskontrolle von Präzisionsgewinden eine neue Runde der Innovation einleiten. Die Kombination von intelligenten Werkzeugmaschinen und automatisierten Erkennungssystemen soll die Produktionsgeschwindigkeit und Produktkonsistenz deutlich verbessern.

In naher Zukunft, mit dem Fortschritt der intelligenten Fertigung und künstlichen Intelligenz Technologie, wird die Produktion von Präzisionsfäden effizienter und genauer. Laut Prognosen können intelligente Produktionssysteme die Produktionseffizienz um 20% bis 30% verbessern und manuelle Eingriffe und Bedienfehler reduzieren. Dies senkt nicht nur die Produktionskosten, sondern gewährleistet auch eine hohe Präzision und Konsistenz der Produkte.

Anpassungsbedarf und Markterweiterung

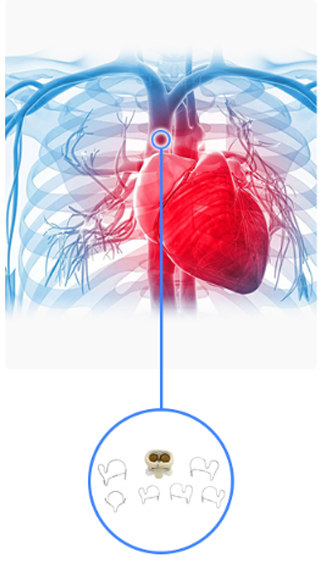

Darüber hinaus wurden mit dem Anstieg der Personalisierungs- und Anpassungsbedarfe Präzisionsfäden auch in mehr Bereichen angepasst. Beispielsweise in der Medizinbranche, Zahnimplantaten, chirurgischen Instrumenten und anderen Bereichen erfordern Präzisionsgewinde nicht nur eine extrem hohe Festigkeit, sondern müssen auch auf die spezifischen Bedürfnisse der Patienten zugeschnitten sein. Straumann, ein Schweizer Unternehmen, liefert hochwertige Zahnimplantate durch maßgeschneiderte Präzisionsgewinde, die Patienten zu einer effizienteren Behandlung und kürzeren Erholungszeiten verhelfen.

Individualisierungsdienstleistungen für Präzisionsgewinde wurden nicht nur im medizinischen Bereich gefördert, sondern sind auch in anderen High-End-Fertigungsindustrien allmählich zum Trend geworden. Von hochwertigen Konsumgütern bis hin zu Spezialwerkzeugen beginnen immer mehr Branchen, das Marktpotenzial kundenspezifischer Präzisionsgewinde zu realisieren. Sie können nicht nur die personalisierte Erfahrung von Produkten verbessern, sondern auch zuverlässigere Lösungen in Anwendungen mit höheren technischen Anforderungen bieten.

Schlussfolgerung

Präzisionsgewinde, diese unauffällige Technologie, spielt tatsächlich eine entscheidende Rolle in der modernen Industrie und High-End-Fertigung. Von der Luft- und Raumfahrt über den Automobilbau bis hin zu Medizinprodukten hängen Präzision und Leistung direkt mit der Qualität und Sicherheit der Produkte zusammen. Mit der kontinuierlichen Weiterentwicklung der Fertigungstechnologie wird die Anwendung von Präzisionsgewinden umfangreicher sein und sich allmählich in eine intelligentere und kundenspezifischere Richtung entwickeln. Für die Zukunft ist das Potenzial von Präzisionsgewinden noch lange nicht voll ausgeschöpft, und sein Entwicklungsraum und seine Anwendungsmöglichkeiten sind immer noch voller unendlicher Möglichkeiten.

English

English